Одним из направлений ООО "ПКФ Техгидро" является изготовление оборудования и оснастки для промышленного производства непрерывных элементарных базальтовых нитей с диаметром 9-13 мкм и изделий на их основе (стеклоровингов различного назначения) объемом производства до 5000 тонн в год.

Мы предлагаем линии оборудования по выпуску базальтового непрерывного волокна (БНВ) под ключ. Предлагаемое нами оборудование обладает высокими эксплуатационными характеристиками и позволяет производить высококачественный базальтовый ровинг с линейной плотностью от 150tex до 4800tex в соответствии с российскими Техническими Условиями ТУ6-48-05786904-200-03 для проведения маркетинговых исследований и испытаний базальтовых пород различных месторождений.

Что можно получить из непрерывного базальтового волокна:

- стеклоровинг 150-4800 tex;

- прямой ровинг 54-300 tex.

Ровинг намоточный из базальтовых нитей применяется для производства различных стеклотканей и всевозможных стеклопластиковых изделий:

- ткани;

- сетки (дорожные, фундаментные, штукатурные);

- ленты;

- шнуры;

- арматура (стойки и фундаменты для ЛЭП);

- трубы;

- нетканое полотно и пр.

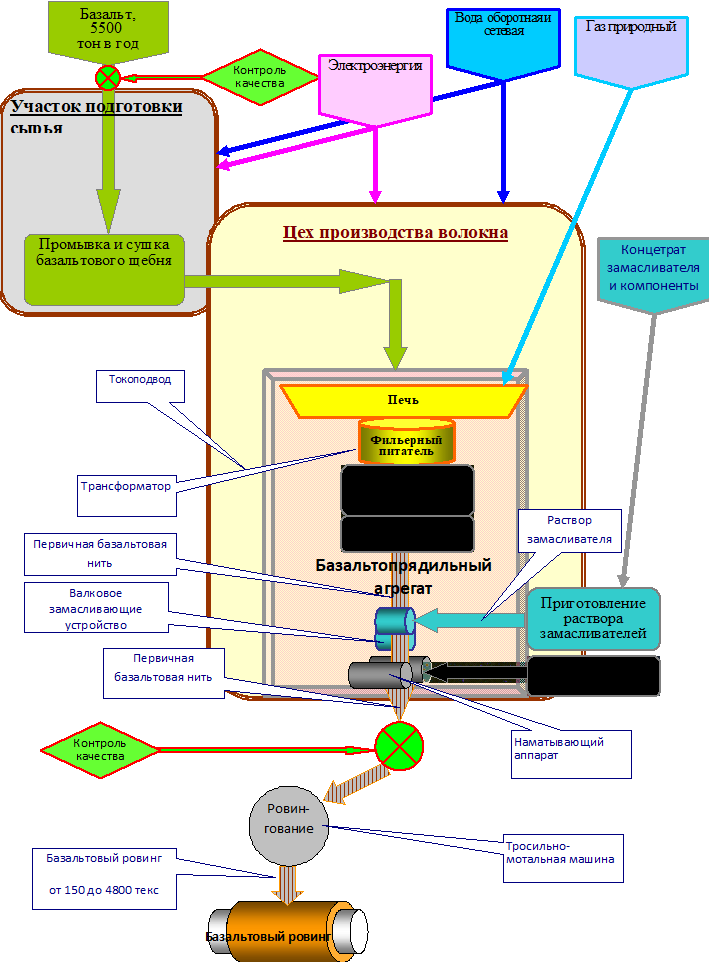

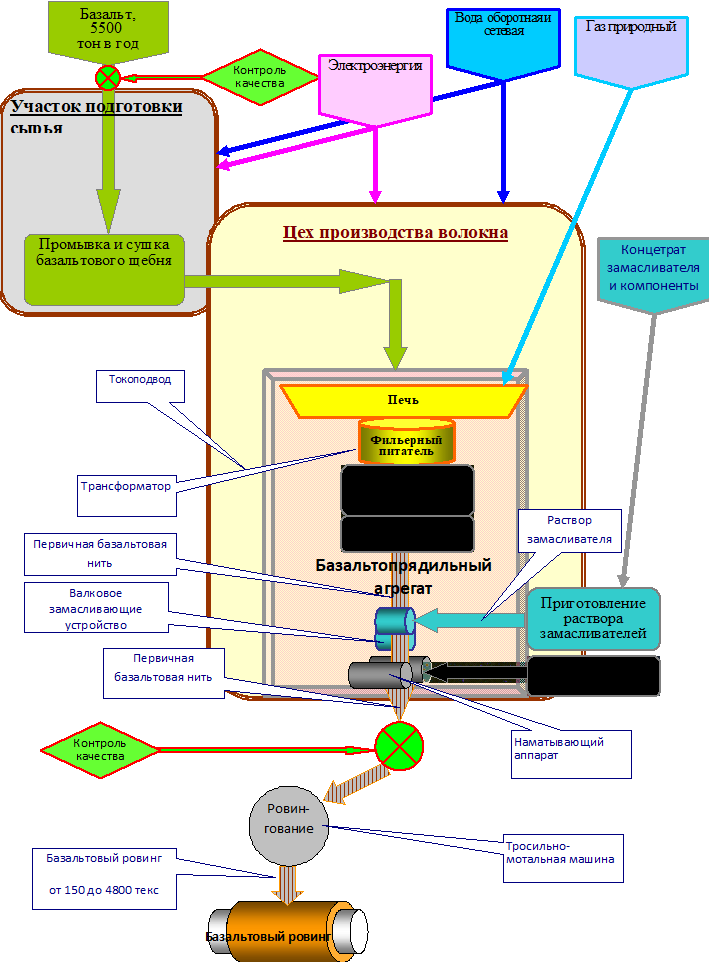

Технологическая схема производства базальтового ровинга

Описание технологического процесса производства:

- Базальт поставляется на предприятие из выбранного карьера.

- Заводская лаборатория контролирует химический состав поступающего базальта. При необходимости проводятся испытания базальтового сырья на технологичность непосредственно на базальтопрядильном агрегате.

- Кондиционный базальт поступает на участок подготовки базальтового сырья.

- Производится подготовка базальтового щебня в соответствии с требованиями технологического процесса (производится промывка и сушка).

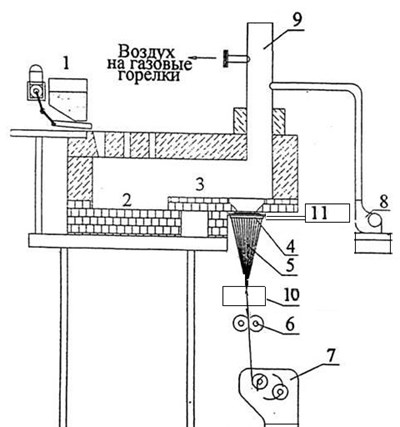

- Базальтовый щебень в контейнерах с помощью кран-балки подается в расходный бункер, а из него в загрузчик печи. Печь нагревается природным газом. Температура печи 1400-1500°С. Печь работает в непрерывном режиме.

- Базальтовый щебень расплавляется в плавильной зоне печи и постепенно базальтовая масса перетекает в выработочную часть печи. При этом происходит гомогенизация расплава базальта по структуре и по химическому составу.

- Базальтовый расплав из выработочной части печи поступает в фильерный питатель. Фильерный питатель изготовлен из сплава платины с родием.

- Расплав базальта вытекает из фильер и охлаждается в подфильерном холодильнике по заданному режиму. При этом происходит вытягивание расплава в непрерывное первичное волокно. Диаметр элементарного базальтового волокна регулируется скоростью вытекания расплава из фильерного питателя и скоростью намотки первичной нити намоточным агрегатом в пределах от 9 микрон до 13 микрон.

- Следующая технологическая операция - нанесение замасливателя на первичную нить в валковом замасливающем устройстве. Замасливатель наносится для обеспечения реализации высоких характеристик базальтового волокна в готовых изделиях. Состав замасливателя зависит от назначения базальтового волокна. Расход замасливателя зависит от типа замасливателя и организации работы с ним.

- Первичная базальтовая нить проходит естественную выдержку в течение суток.

- Сушка в электропечах.

- Изготовление ровинга с линейной плотностью от 150 до 4800 текс из первичной нити производится на тростильно-мотальном станке.

Основой линии по изготовлению базальтового волокна является базальтопрядильная ячейка модульного типа включающая в себя газовую печь, фильерный питатель, замасливающее устройство, ровинговальный аппарат, намоточный агрегат и пр.

Технологический режим каждой ячейки настраивается индивидуально по запросу заказчика на производимую продукцию.

Основные преимущества применения модульной установки:

- Базальтопрядильная ячейка имеет один фильерный питатель. Это позволяет индивидуально регулировать температурный режим печи и фильерного питателя, тем самым обеспечивая высокое качество волокна.

- Более низкие затраты на обслуживание оборудования и переналадку (при поступлении в производство новых партий базальта).

- Более низкие потери в случаях поступления некачественных партий базальта или случайных загрязнений шихты.

- Рациональный расход ресурса оборудования.

- Возможность поэтапного роста производства в соответствии с увеличением потребления базальтового волокна.

- Снижение финансовых расходов за счет постепенного ввода производственных мощностей в эксплуатацию.

- Конструкция ячейки и технологические режимы производства базальтового волокна отработаны на новых заводах в России.

Модульная установка производства базальтовой нити:

Ниже приведены технические характеристики базальтопрядильной ячейки с производительностью 576 кг. базальтового волокна в сутки при использовании щелевого 800 фильерного питателя:

- Размер ячейки, мм

|

|

|

Длина

|

5000

|

|

Ширина

|

2500

|

|

Высота

|

6100

|

|

Высота установки фильерного питателя, не менее

|

2800

|

- Характеристики печи

|

|

|

Способ варки

|

газовый

|

|

Способ обогрева выработочной части

|

газовый

|

|

Вид канала

|

прямоточный

|

|

Расход газа, м3/час

|

45

|

|

Расход электроэнергии, кВт/час

|

8

|

|

3. Габариты печи, мм:

|

|

|

Длина

|

1800

|

|

Ширина

|

1000

|

|

Высота

|

955

|

- Расход раствора замасливателя, л/кг

|

0,5

|

- Количество фильер питателя

|

800

|

- Производительность установки, кг в сутки

|

576

|

Важно:

Требования к базальтовому сырью для производства непрерывной нити значительно более высокие, чем требования к сырью для производства базальтового штапельного волокна. Базальтовое сырье используется для производства волокна без каких-либо добавок. Его состав нельзя доработать до требуемого качества без ущерба ТЭП процесса. Отсутствие у Заказчика базальта необходимого качества может привести к необходимости импорта кондиционного базальтового сырья.

Поэтому параллельно с работами по основному проекту мы предлагаем провести работы по исследованию свойств образцов базальтового сырья из нескольких карьеров Заказчика, включая технологические тесты по изготовлению нити из выбранных базальтов непосредственно на базальтопрядильном агрегате:

- Проведение физико-химических исследований свойств 1-2 образцов базальтов с целью выбора карьера для проведения технологического исследования пригодности базальтов для производства непрерывной нити.

- Проведение подготовительных работ с перемонтажом печи и изготовлением платиновых изделий.

- Технологические исследования 1 породы базальта, поставленных Заказчиком, со снятием технико-экономических показателей на опытно-промышленной установке.

- Обучение работников Заказчика 8 основных и 3 ИТР в течение 3 месяцев.

- Выпуск отчета с результатами исследований и заключением по выбору базальтового карьера для производства непрерывной нити.

Мы предлагаем:

- Разработку технического задания, исходных данных с приложениями для проектирования производства.

- Проектирование техдокументации выполненной в соответствии с техническим заданием.

- Разработку рабочего проекта.

- Изготовление стандартного и нестандартного технологического оборудования и материалов.

- Доставку технологического оборудования и расходных материалов.

- Авторский надзор за монтажом технологического оборудования.

- Обучение персонала основным приемам работы и ведения технологического процесса.

- Поэтапную наладку, пуск в эксплуатацию агрегатов и оборудования участка ровингования.

- Авторское сопровождение технологии в течение 6-ти месяцев работы цеха.